Một, tổng quan

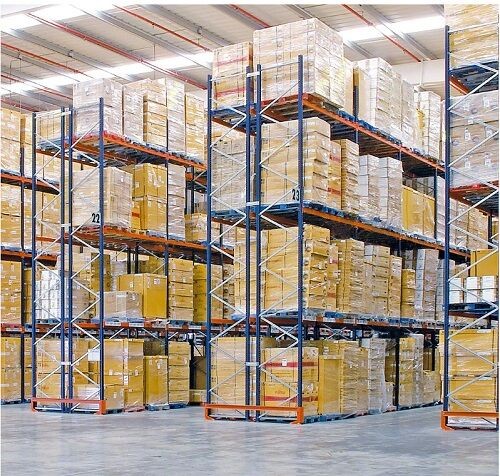

Quản lý kho bãi chiếm vị trí trung tâm trong quản lý hậu cần. Sự tồn tại của việc thu thập dữ liệu trong quản lý kho truyền thống dựa trên nhập thủ công hoặc quét mã vạch, hiệu quả công việc thấp hơn; Vị trí hàng hóa trong kho không được phân chia rõ ràng, chất đống hỗn loạn không thu hẹp; Kỹ thuật kiểm kê vật lý lạc hậu, dẫn đến sổ sách thường không phù hợp; Yếu tố con người có ảnh hưởng lớn, tỷ lệ sai sót cao, tăng chi phí bổ sung; Thiếu theo dõi quy trình, trách nhiệm khó xác định và các vấn đề khác. Thông qua hậu cần thông minh, tăng cường nâng cấp công nghệ thiết bị, nâng cao mức độ tự động hóa, thực hiện chiến lược thay thế con người bằng máy móc, giải quyết hiệu quả các điểm đau hiện có của quản lý hậu cần kho bãi. Trong số đó, xe AGV là một công cụ thiết yếu trong kho hậu cần thông minh.

Thứ hai, nguyên tắc hệ thống xe AGV

1. Giới thiệu về xe AGV

Xe AGV (Automated Guided Vehicle) là một chiếc xe vận chuyển với các thiết bị khởi động tự động như điện từ, quang học hoặc thị giác để vận chuyển hàng hóa một cách an toàn đến các địa điểm được chỉ định mà không cần người lái xe, sử dụng pin sạc tự động làm nguồn năng lượng. Nó nhanh chóng dựa trên kho tự động hóa với những ưu điểm như chiếm không cố định diện tích mặt đất, mức độ tự động hóa cao, ứng dụng linh hoạt, an toàn và đáng tin cậy, không có người vận hành, bảo trì thuận tiện, v.v. XE AGV là một thiết bị quan trọng cho hệ thống hậu cần hiện đại, thiết kế và phát triển của nó có ý nghĩa quan trọng trong việc cải thiện mức độ tự động hóa và hiệu quả sản xuất.

2. Cách thức hoạt động của hệ thống AGV

Bộ não của hệ thống AGV là một hệ thống quản lý điều khiển bao gồm hệ thống giám sát đồ họa, hệ thống thông tin liên lạc vô tuyến, hệ thống hướng dẫn laser, hệ thống định vị tấm phản xạ, hệ thống thu thập thông tin và hệ thống sạc tự động. Trung tâm điều khiển phát hành nhiệm vụ công việc thông qua thiết bị không dây, xe AGV gần điểm nhiệm vụ nhất dựa trên thông tin nhận được theo đường mòn được thiết lập trước của trung tâm điều khiển đến địa điểm quy định để hoàn thành công việc có liên quan. Trong quá trình lái xe, xe AGV điều hướng và điều chỉnh độ lệch đường lái xe bằng cách quét và tính toán các tấm phản xạ xung quanh bằng đầu laser để đảm bảo độ chính xác của con đường lái xe. Đồng thời thông qua hệ thống máy tính để báo cáo vị trí lái xe của họ và tiến độ hoàn thành công việc, và phản ánh trong hệ thống giám sát hình ảnh. Nếu xe AGV bị ùn tắc giao thông trong quá trình di chuyển, hệ thống quản lý điều khiển sẽ tự động sơ tán và quản lý giao thông. Khi xe AGV xuất hiện thiếu điện, không thể hoạt động bình thường, xe AGV sẽ phát ra tín hiệu yêu cầu sạc, trung tâm điều khiển nhận được tín hiệu, phát hành hướng dẫn sạc, xe AGV tự động lái xe đến trạm sạc để hoàn thành nhiệm vụ sạc. Khi sạc kết thúc, hệ thống thu thập tín hiệu sẽ thu thập tín hiệu kết thúc để phản hồi cho trung tâm điều khiển, sau đó trung tâm điều khiển ra lệnh kết thúc sạc, xe AGV hoàn thành nhiệm vụ sạc.

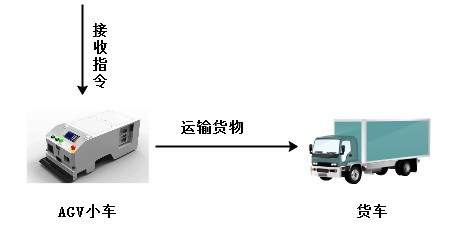

Thành phần xe AGV được hiển thị trong hình

3. Lợi thế của việc truyền tải tự động AGV so với xử lý thủ công

(1) Hiệu quả công việc cao

AGV thực hiện công việc vận chuyển vật liệu lên xuống và đi lại, thực hiện thay đổi vật liệu không ngừng hoạt động, rút ngắn thời gian thay đổi nhân tạo, xe AGV có thể đạt được chức năng sạc tự động, do đó đạt được hoạt động liên tục 24 giờ, cải thiện đáng kể hiệu quả công việc.

(2) Tiết kiệm năng lượng quản lý

Robot AGV được quản lý hoàn toàn thông minh, do đó nâng cao trình độ quản lý thông minh và tránh các yếu tố con người một cách hiệu quả.

(3) Tính linh hoạt tốt hơn và khả năng mở rộng hệ thống

Sự phát triển cảm biến thông minh của xe ô tô AGV thông minh, ngoài việc sử dụng vị trí truyền thống, tốc độ, gia tốc, vv, cũng áp dụng thị giác máy, phản hồi lực và các công nghệ hợp nhất cảm biến thông minh khác để ra quyết định điều khiển, trong các thiết bị liên quan đến công nghệ cấu hình hợp nhất đa cảm biến đã được áp dụng trưởng thành trong hệ thống thiết bị AGV hiện có của Raifengde.

(4) Độ tin cậy cao

So với sự không hiệu quả của xử lý thủ công, xe nâng và rơ moóc đường lái xe, tốc độ, an toàn không rõ, đường lái xe AGV và tốc độ có thể được kiểm soát, định vị bãi đậu xe chính xác, do đó cải thiện đáng kể hiệu quả xử lý vật liệu, đồng thời, hệ thống quản lý trung tâm AGV, có thể giám sát xe AGV toàn bộ quá trình, độ tin cậy được cải thiện rất nhiều.

(5) Chi phí thấp hơn

Hiệu suất xe agv thông minh tiếp tục cải thiện (tốc độ cao, độ chính xác cao, độ tin cậy cao, dễ vận hành và sửa chữa), thông qua tiêu chuẩn hóa các thành phần chức năng để thúc đẩy giảm giá máy đơn, giá trung bình từ 70.000 nhân dân tệ đến 50.000 nhân dân tệ, có thể mang lại lợi ích cho nhiều doanh nghiệp vừa và nhỏ.

(6) Bảo mật cao

Để đảm bảo an toàn của AGV trong quá trình hoạt động, an toàn của nhân viên tại chỗ và tất cả các loại thiết bị, AGV tiến hành công nghệ agv áp dụng các biện pháp bảo mật phần cứng và phần mềm đa cấp.

Thứ ba, quá trình hoạt động của xe AGV trong kho thông minh

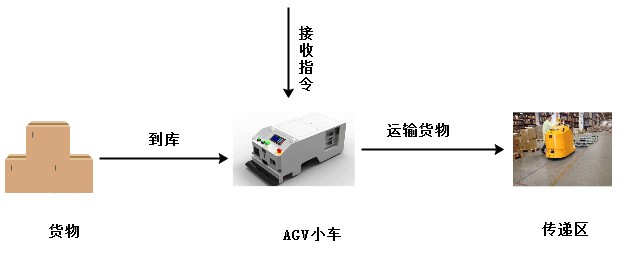

1. Nhập công việc khu vực đĩa phân loại

Khi hàng hóa được vận chuyển bằng xe đến kho, chiếc xe căn chỉnh đuôi đến điểm dỡ hàng và phù hợp với lộ trình di chuyển của xe AGV. Lúc này, Trung tâm điều khiển đã giao nhiệm vụ điều động xe AGV gần điểm dỡ hàng, xe AGV vận chuyển toàn bộ hàng hóa đến đường vận chuyển hàng hóa theo lộ trình đã được xác định trước. Bởi vì số lượng xe AGV có hạn, và số lượng hàng hóa vào kho, vì vậy mỗi chiếc xe AGV sẽ được lặp đi lặp lại để hoàn thành nhiệm vụ “lấy – thả”. Ngoài ra, xe AGV vận chuyển pallet rỗng đến thiết bị tách khay rỗng để phân chia, đảm bảo hàng hóa và cung cấp đồng thời của khay.

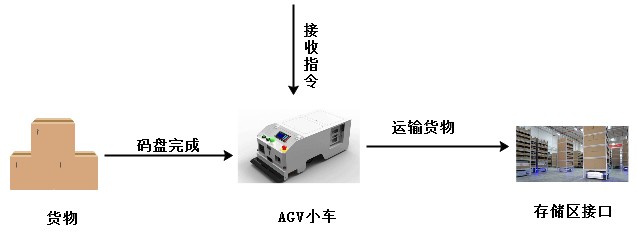

2.Hoạt động trong khu vực trung chuyển thông minh

Các hoạt động trong khu vực chuyển giao thông minh được thực hiện tự động bởi xe AGV. Khi đĩa hàng hóa hoàn tất, xe AGV lấy toàn bộ khay ra khỏi giao diện, vận chuyển theo tuyến đường hoạt động được đặt sẵn, vận chuyển toàn bộ khay đến giao diện khu vực kho bãi. Bởi vì toàn bộ pallet xuất khẩu và giao diện có nhiều, mỗi xe AGV theo hướng dẫn của hệ thống quản lý điều khiển để lấy hàng hóa từ giao diện được chỉ định của khu vực đĩa phân loại vận chuyển, sau đó tự động chạy đến bất kỳ hệ thống nào thiết lập giao diện khu vực kho, hoàn thành việc phân loại và vận chuyển tự động của toàn bộ khay, đồng thời, toàn bộ quá trình hoạt động dưới sự phối hợp của hệ thống kiểm soát và quản lý, đảm bảo giao thông trơn tru, hoạt động có trật tự, nâng cao hiệu quả hoạt động vận chuyển vào kho, tăng tính linh hoạt của toàn bộ hệ thống.

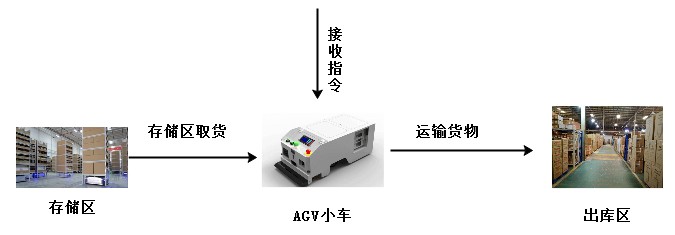

3.Công việc khu vực đầu ra thông minh

Các hoạt động trong khu vực vận chuyển thông minh ra khỏi kho cũng được thực hiện bởi xe AGV. Theo hướng dẫn hoạt động được ban hành bởi hệ thống quản lý điều khiển, xe AGV theo lộ trình được xác định trước từ khi lái xe đến máy xích xuất kho để loại bỏ toàn bộ khay hàng hóa, sau đó theo giao diện khu vực vận chuyển đến khu vực giao hàng tự động tháo rời. Giao diện toàn bộ khay và khu vực giao diện khu vực giao hàng tháo rời khu vực vận chuyển ra khỏi kho cũng có nhiều hơn, xe AGV có thể lấy hàng hóa từ giao diện được chỉ định theo lệnh của hệ thống, sau đó tự động chạy đến giao diện khu vực kho do hệ thống thiết lập, hoàn thành việc phân loại và vận chuyển tự động của toàn bộ khay, dưới sự kiểm soát của hệ thống quản lý giao thông, xe AGV tuân thủ nghiêm ngặt các con đường quy định, lái xe độc lập và hoạt động với nhau, cũng có thể nhường đường cho nhau, tăng độ trơn tru và linh hoạt của công việc.

4.Tự động tháo rời hoạt động khu vực vận chuyển

Hàng hóa xuất kho được vận chuyển từ máy thắt lưng co giãn đến đuôi xe vận chuyển, theo “nguyên tắc gần gũi”, hệ thống điều khiển sắp xếp xe AGV gần nhất theo con đường được xác định trước đến đuôi xe, tháo hàng hóa trên máy thắt lưng co giãn và xếp chồng lên nhau gọn gàng và có trật tự trong toa xe, tránh mã đống thủ công, nâng cao hiệu quả hoạt động. Khay rỗng và pallet không sau khi tách hàng hóa được nhập bằng xe AGV. Toàn bộ quá trình có thể đạt được hoạt động không người lái, cải thiện mức độ thông minh của công việc kho.

Thứ tư, giá trị hệ thống

1.Tự động làm việc, tự động tối ưu hóa tuyến đường

Phân loại hậu cần truyền thống trong quá khứ được thực hiện bằng tay, không chỉ hiệu quả thấp, mà còn khối lượng công việc lớn, cần rất nhiều giờ làm thêm, và dễ bị lỗi, vì vậy rất dễ ảnh hưởng đến hình ảnh và uy tín của doanh nghiệp, và sau khi có agv xe, chỉ cần đặt kệ trên AGV, có thể tự động tối ưu hóa tuyến đường, tự động di chuyển kệ đến đích. Việc tìm kiếm người làm việc như vậy, đối với các doanh nghiệp mà nói là cực kỳ tiết kiệm công việc cũng rất thuận tiện.

2.Chẩn đoán an toàn, nhanh chóng và tự động

AGV xe làm việc nhanh hơn, vượt xa con người, và bởi vì nó là một sản phẩm trí tuệ nhân tạo, có một số chức năng tự chẩn đoán, do đó, trong công việc cũng có thể tự động phân tích, chẩn đoán tự động, một khi vấn đề, có thể được giải quyết kịp thời.

3.Bạn có thể nhận được lệnh

Không giống như các thiết bị xử lý thông thường, agv xe có thể nhận được hướng dẫn từ xa, miễn là có mạng, không dây hoặc hồng ngoại có thể hoàn thành nhiệm vụ được chỉ định, rất thuận tiện.

4.Để đạt được sự tinh tế, linh hoạt, quản lý hậu cần thông tin

XE AGV có thể được sử dụng với công nghệ hậu cần hiện đại, và có thể nhận ra chức năng truy cập tự động điểm-điểm, trong quá trình xử lý và hoạt động, có thể đảm bảo hoạt động tinh tế, hợp tác linh hoạt, xử lý thông tin, do đó làm cho quản lý hậu cần thông minh hơn.

Ngày nay, hiệu quả công việc thấp, phân chia hàng tồn kho hỗn loạn, công nghệ kiểm kê lạc hậu và các vấn đề khác không còn là vấn đề khó khăn để làm phiền quản lý kho bãi hậu cần của doanh nghiệp, AgV thông minh tiên tiến của Duệ Phong Đức, có thể giải quyết nhiều vấn đề. Nhiều doanh nghiệp đã chuyển sang thông minh hóa hậu cần kho bãi, giống như Amazon đã sử dụng robot AGV, mặc dù là một trong những robot sớm nhất, nhưng chức năng quét mã, cân, phân loại của nó không thiếu, và có thể nhận ra thông tin đơn giản, để đạt được xử lý tối ưu hóa dòng, người ta nói rằng mỗi giờ có thể đạt được hiệu quả phân loại 18.000 miếng. Quan trọng hơn là thông qua hậu cần thông minh, nâng cao trình độ công nghệ thiết bị, nâng cao trình độ quản lý tự động, thực hiện robot AGV thay vì hoạt động của con người, để thực sự giải quyết một số vấn đề trong quá trình lưu trữ hậu cần, để thực sự đạt được quản lý kho thông minh.

InfoAsia Việt Nam trở thành nhà cung cấp dịch vụ phần mềm số hóa nhà máy sản xuất cho thương hiệu giày hàng đầu thế giới NEW BALANCE

Công ty TNHH Mây Tre Hà Linh

Dự án SAP ERP MES và IOT cho Nhà máy FVIV

Buwon Industry Co, Ltd

Shini Group

TA TING PLASTIC (HAI DUONG ) CO., LTD

CÔNG TY TNHH CÔNG NGHỆ BẢO HỘ KANGLONGDA VIỆT NAM

Công ty TNHH Nhôm Toàn Cầu Việt Nam (GVA)