一、总览

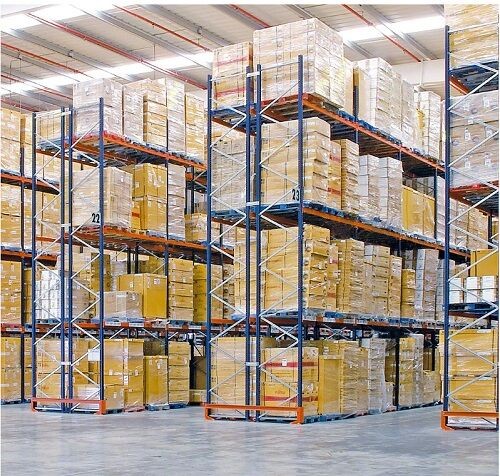

仓库管理在后勤管理中占据着核心地位。传统仓库管理中数据的收集依赖于手工输入或条形码扫描,工作效率较低;仓库中货物的位置没有清晰的划分,堆放混乱无序;物理盘点技术陈旧,导致账簿经常不符;人为因素影响较大,错误率高,增加额外成本;缺乏流程追踪,责任难以确定以及其他问题。通过智能后勤,加强技术设备升级,提高自动化水平,执行替代人力的机械化战略,有效解决仓库后勤管理现有的问题。其中,在智能后勤中,AGV小车是仓库后勤中的一个关键工具

二、AGV系统原则

1. 关于AGV车辆的介绍

AGV车(Automated Guided Vehicle)是一种运输车辆,具有自动启动设备,如电磁、光学或视觉,可以安全地将货物运送到指定位置,无需驾驶员,使用自动充电电池作为能源。它迅速在自动化仓库中得到应用,具有固定地面面积小、高度自动化、灵活应用、安全可靠、无需人工操作、方便维护等优点。AGV车是现代后勤系统的重要设备,其设计和发展对提高自动化水平和生产效率具有重要意义。 2. AGV系统运作原理

2. AGV系统运作原理

AGV系统的运作原理基于一套包括图形监控系统、无线通信系统、激光引导系统、反光板定位系统、信息收集系统和自动充电系统在内的控制管理系统。控制中心通过无线设备下达任务,AGV车辆根据预先设定的路径信息从控制中心到指定地点执行相关任务。

在行驶过程中,AGV车辆通过激光头扫描和计算周围反光板的位置,以确保行驶路径的准确性。同时,通过计算机系统报告其位置和任务完成进度,并在监控系统中反映。如果AGV车辆在移动过程中遇到交通阻塞,控制管理系统会自动协调和管理交通。

当AGV车辆出现电量不足、无法正常运行的情况时,它会发出充电信号。控制中心接收到信号后,发布充电指令,AGV车辆自动驶向充电站执行充电任务。充电完成后,系统会收集充电完成的信号并反馈给控制中心,然后控制中心下达结束充电指令,AGV车辆完成充电任务。

AGV小车部件如图所示

AGV小车部件如图所示

3. AGV相对于手动处理的优势

- 高工作效率:AGV执行物料上下运输和来回移动的任务,实现不间断的物料变更活动,缩短人工变更时间。AGV具有自动充电功能,因此能够实现24小时不间断运作,显著提高工作效率。

- 节能管理:AGV机器人完全智能管理,因此提高了智能管理水平,有效避免人为因素,从而节省能源。

- 更好的灵活性和系统扩展能力:智能AGV车辆的传感器发展迅速,除了使用传统的位置、速度、加速度等传感器外,还应用了机器视觉、力反馈等智能传感器技术来进行控制决策。在相关技术设备上,已经应用了多传感器一体化配置技术在目前的AGV设备系统中。

- 高可靠性:与手动处理、叉车和手推车等相比,AGV车辆的速度和路径可以精确控制,停车定位准确,显著提高物料处理效率。同时,AGV中央管理系统可以监控整个AGV运行过程,显著提高可靠性。

- 低成本:智能AGV性能不断提高(高速度、高精度、高可靠性、易操作和易维护),通过功能组件的标准化促进单机价格降低,平均价格从70,000元人民币降至50,000元人民币,这对许多中小型企业带来了实际利益。

- 高安全性:为了确保AGV在运行过程中的安全,以及现场员工和各类设备的安全,AGV采用了多层次的硬件和软件安全措施。

三、AGV在智能仓库中的运作过程

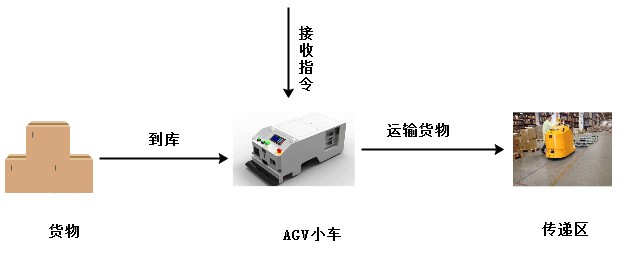

1. 区域分拣任务

当货物被运送到仓库时,AGV车辆调整尾部到卸货点并匹配AGV车辆的运动路径。此时,控制中心已经分配了将AGV车辆调度到卸货点附近的任务,AGV车辆将整批货物运送到预先确定的货物运输路径。由于AGV车辆数量有限,而货物数量不断进入仓库,因此每辆AGV车将不断重复执行“取货 – 交货”的任务。此外,AGV车还将空托盘运送到空托盘分离设备进行分离,确保货物的完整性并同时提供空托盘 2. 在智能中转区域的运作

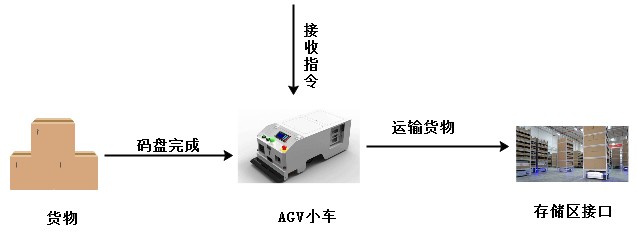

2. 在智能中转区域的运作

智能中转区域的活动由AGV车辆自动执行。当分拣盘完成时,AGV车辆将整个托盘从接口取出,并沿预先设置的运行路径将整个托盘运送到仓库区域的接口。由于出口托盘和接口众多,每辆AGV车都将按照管理系统的指导,从指定的区域分拣接口取货,然后自动行驶到设置了仓库区域接口的任何系统,完成整个托盘的自动分拣和运输。整个过程在控制和管理系统的协调下进行,以确保交通顺畅,活动有序,提高了进仓运输操作的效率,增强了整个系统的灵活性

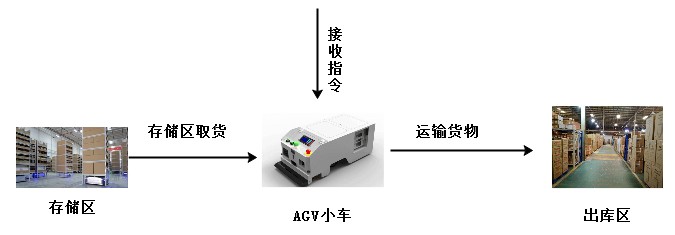

3. 智能出库区域的工作

3. 智能出库区域的工作

智能出库区域的运输活动也由AGV小车执行。根据管理控制系统发布的操作指示,AGV按照预先设定的路径从驾驶到出库区域,将整批货物托盘取出,然后沿着指定的运输区域接口运输至自动卸货区域。由于整个托盘和卸货区域接口有多个,每辆AGV将按照系统指令从指定的接口取货,然后自动行驶至由系统设定的仓库区域接口完成整个托盘的自动分拣和运输。在交通管理系统的控制下,AGV严格遵循规定的路径,独立驾驶并相互协同操作,还可以相互让路,提高了工作的顺畅性和灵活性 4. 自动拆卸运输区域操作

4. 自动拆卸运输区域操作

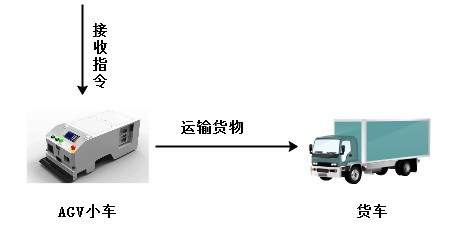

出库的货物从伸缩输送机运送到运输车队的尾部,按照“就近原则”,控制系统安排AGV车辆按照预先确定的路径靠近运输车队的尾部,从伸缩输送机上卸载货物,整齐有序地叠放在运输车队的货架上,避免手工码垛,提高运作效率。空托盘和未分离货物的托盘由AGV车辆装载。整个过程可以实现无人驾驶,提高了仓库工作的智能程度。

第四,系统的价值

- 自动工作,自动优化路径传统的后勤分类过去是通过手工完成的,不仅效率低,而且工作量大,需要很多加班时间,容易出错,因此容易影响企业的形象和声誉。而有了AGV车之后,只需将货架放在AGV上,就可以自动优化路径,将货架自动移动到目的地。这样的工作方式省去了寻找人力的麻烦,对于企业来说非常省力而方便。

- 安全、快速和自动的诊断AGV车的工作速度比人类更快,远远超过人类,而且因为它是一种人工智能产品,具有一些自我诊断的功能,因此在工作中也可以进行自动分析、自动诊断,一旦出现问题,可以及时解决。

- 可接收指令与常规处理设备不同,AGV车可以接收远程指令,只要有网络、无线或红外线,就可以完成指定的任务,非常方便。

- 实现智能、灵活、后勤信息管理AGV车可以配合现代后勤技术使用,并实现自动点对点访问的功能,在处理和运作过程中,可以确保操作精细、协作灵活、信息处理,从而使后勤管理更加智能化。如今,工作效率低、仓储混乱、老式盘点技术等问题已不再是企业后勤仓储管理的难题,而韦风德智能AGV车则可以解决许多问题。许多企业已经转向仓储后勤的智能化,如亚马逊就使用了AGV机器人,虽然是最早期的机器人之一,但它的扫描、称重、分类等功能都不缺,而且可以识别简单的信息,实现了流程的优化处理,据说每小时可以实现1.8万个件的分类效率。更重要的是,通过后勤智能化,提升设备技术水平,提高自动管理水平,实现AGV机器人代替人工操作,真正解决了存储后勤过程中的一些问题,从而实现了智能仓库管理。

InfoAsia Việt Nam trở thành nhà cung cấp dịch vụ phần mềm số hóa nhà máy sản xuất cho thương hiệu giày hàng đầu thế giới NEW BALANCE

Công ty TNHH Mây Tre Hà Linh

定制用户界面开发:为您的业务需求量身定制的用户友好电子办公室界面

FVIV 工厂的 SAP ERP MES 和 IOT 项目

Buwon Industry Co, Ltd

Go-pak Vietnam applies SAP ERP in production.

Penflex – Successfully upgraded SAP ERP/MES project

THIEN THANH DAT ELECTRONICS – PRODUCTION – TRADING JOINT STOCK COMPANY (DALTON PROFESSIONAL AUDIO) applies SAP ERP.