자동 측정 시스템은 자동으로 측정, 계량 및 반환(빈 차량) 데이터를 수집하기 위해 자동차를 운송 수단으로 사용하여 원료 채광을 위한 것입니다. 자동 측정을 통해 운영의 모든 측면의 활동 시간을 크게 단축하고, 계량 시스템의 수용 및 언로딩 능력을 향상시키며 동시에 계량자 및 운전자의 작업 환경을 개선하고 노동 강도를 줄일 수 있습니다. 출입문 관리에 대해 시간별로 게이트로 들어가고 나가는 차량을 추적하고 구체적인 시간을 확인할 수 있습니다. 공장의 안전한 재고 관리를 향상시키기 위해 스마트한 RFID 출입문 관리 시스템을 사용하세요.

둘째, 프로젝트 목표

(1) 운송 차량 대기열 관리. 주로 운송 차량 대기열을 정리하여 차량 혼잡을 방지하고, 운송 차량 순서를 개선하는 것입니다.

(2) 샘플 채취. 원석 샘플 채취 작업을 완료하는 것입니다.

(3) 계량. 주로 석탄 차량의 총 중량 측정을 완료하는 것입니다.

(4) 백핑. 주로 차량의 공차 무게를 측정하고 최종적으로 순중량을 계산하는 것입니다.

(5) 실시간 모니터링. 실시간으로 샘플 채취, 계량, 백핑 과정을 주로 모니터링하여 실시간으로 샘플, 중량 및 차량 포장을 파악하고 적시에 처리하는 것입니다.

(6) 감시 관리 시스템. 주로 관리, 유지 보수, 운영 모드 선택 등을 완료하는 감시 관리 시스템입니다.

(7) 공장 출입 관리. 차량의 실시간 입출입을 모니터링하고 차량의 이력을 확인하는 것입니다.

세 번째, 시스템 설계

- 시스템의 구조

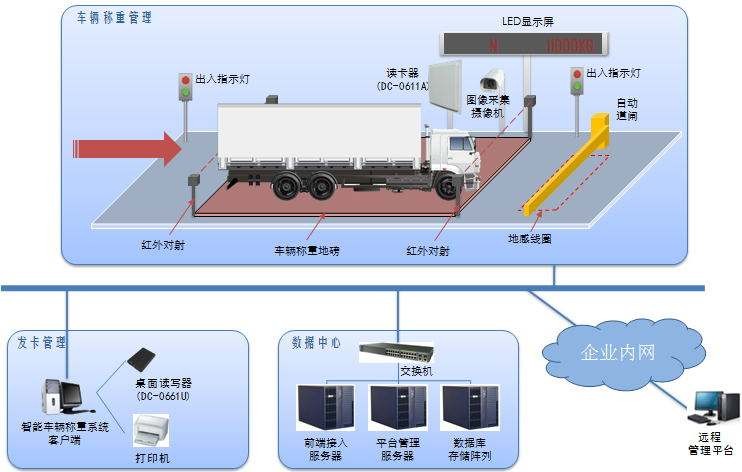

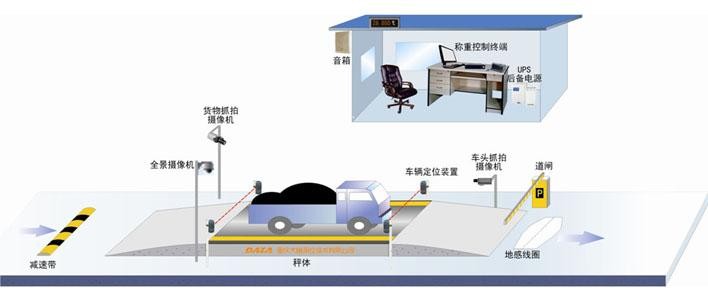

시스템의 네트워크 토폴로지 구조, 포함하여: 감시 관리 시스템, 차량 대기열 관리, 저울 서버, 샘플링 서버, 백핑 서버, 정보게이트 관리, 실시간 모니터링, 데이터베이스 서버 및 기타 온라인 업무처리 스테이션 등이 포함됩니다. 각 단위 시스템은 공장 내부의 로컬 네트워크를 통해 데이터를 공유하기 위해 서로 연결됩니다.

- 시스템 작동 절차

모든 운송 수단은 광산에 들어가기 전에 차량 대기열 관리 사무실로 이동하여 대기열을 정리하고 정리된 후에만 공장에 진입할 수 있습니다. 운송 차량이 정렬되면 샘플링 플랫폼으로 이동하여 샘플을 채취합니다. 샘플링 중에는 차량이 침입되었는지 여부를 확인해야하며, 침입된 차량은 샘플을 채취하지 않아야합니다. 샘플링이 완료되면 차량은 측정을 위해 입장하고, 측정이 완료되면 언로딩이 되고, 언로딩이 완료되면 차량에 진입하여 가죽 무게를 측정합니다. 측정이 완료되면 자동으로 순중량을 계산합니다. 측정 및 리필 과정에서 이상이 감지되면 시스템은 실시간 감시 시스템에 자동으로 알림을 보내고, 감시 직원은 즉시 처리하여 시스템의 정상 작동을 보장합니다.

네 번째, 시스템 운영

시스템 작동 절차에 따라 아래의 다섯 부분은 시스템의 운영을 설명합니다.

- 차량 대기열 관리

차량 대기열 관리는 운송 차량 대기열을 관리하므로 차량 혼잡이 감소하고 차량 이동률이 향상됩니다. 차량 대기열 관리는 주로 자동 번호판 인식 시스템을 통해 차량 대기열을 자동으로 관리합니다.

자동 번호판 인식 시스템은 주로 RFID 태그, 리더, RFID 케이블, 안테나 및 자동 번호판 인식 소프트웨어로 구성됩니다. 각 운송 수단에는 RFID 태그가 부착되어 있으며, 각 RFID 태그는 차량 번호에 해당합니다. 무선 주파수 인식을 통해 자동으로 차량을 인식하고, 각 차량을 통해 자동으로 차량 대기열 번호를 생성하여 샘플링 대기열을 정렬합니다. 자동 번호판 인식 시스템을 사용하면 직원의 개입이 없어서 대기열이 객관적이고 정확합니다.

- 샘플링

샘플링 플랫폼은 자동 번호판 인식 시스템으로 구성됩니다. 운송 차량이 샘플링 플랫폼에 도착하면 자동 번호판 인식 시스템은 자동으로 차량 번호 정보를 읽고 차량이 침입된 차량인지 여부를 확인하며, 침입된 차량은 샘플을 채취하지 않습니다.

- 저울

저울이 준비되면 차단기가 해제되고 녹색 불이 켜집니다. 운송 차량이 샘플링을 완료하면 저울은 측정 상태로 들어가서 측정할 수 있습니다. 차량이 플랫폼에 들어가면 빨간 불이 켜지고, 자동 번호판 인식 시스템이 차량 번호 정보를 읽은 후 차량의 위치를 성공적으로 식별하여 측정 소프트웨어가 측정을 시작하고, 측정이 성공하면 뒷면에서 경고음이 울리면서 차량을 플랫폼에서 나가도록 안내합니다. 전자 디스플레이를 통해 측정값을 표시한 후, 녹색 불이 꺼지고 다음 측정을 기다립니다. 측정 중에 외부 상황이 발생하면 차량의 위치를 찾을 수 없거나 차량 번호를 읽을 수 없는 경우와 같이, 측정 소프트웨어는 자동으로 음성으로 알림을 보내고 감시 센터에 경고를 통보하여 관리자가 즉시 처리할 수 있도록 합니다. 측정

4. Backping

재측정 과정은 기본적으로 저울과 관련이 있습니다. 두 프로세스의 주된 차이는 몇 가지 음성 및 경고 정보의 내용에 있습니다.

5. 실시간 모니터링

차량 대기열 관리, 샘플링, 저울 및 백핑 프로세스의 모든 정보는 실시간으로 감시 센터 중앙 서버에 피드백되며 감독자는 소프트웨어 감시 시스템을 통해 실시간으로 다양한 작업 프로세스를 이해할 수 있습니다. 예를 들어, 샘플링 지점에 침입 차량이 있는 경우, 저울에서는 차량 위치를 찾을 수 없거나 차량 번호를 읽을 수 없는 경우 등 감시 센터에서 이해할 수 있습니다.

공장의 지속적인 운영을 보장하기 위해 자동 계량 시스템은 자동 및 수동 두 가지 운영 모드를 사용합니다. 일반적인 조건에서는 자동 방식을 사용하며, 시스템 내 하드웨어 장치 중 일부가 고장나 자동 작동할 수 없는 경우, 수동 방식을 사용하여 작업을 수행할 수 있도록 하여 공장의 정상 생산을 보장합니다. 그리고 하드웨어 장치가 수리되면 자동 모드로 전환됩니다. 수동 모드는 대비 수단입니다.

다섯 번째, 장비 선택 기준

스마트 자동차 저울 관리 시스템 및 공장 출입 관리 시스템은 원격 RFID 기술을 사용합니다. 전자 태그(차량 태그)는 운송 차량의 앞 유리에 부착되며, RFID 시스템의 식별 거리가 6~8m 이상이어야하며, 식별 속도는 120km/h에 달하며, 태그 데이터 용량에 특별한 요구 사항이 없으며, 태그가 덮어쓰기 기능을 갖추었는지 여부에 특별한 요구 사항이 없으며, RFID 시스템이 높은 신뢰성을 가져야하며, 장비 작동 환경은 일반적으로 먼지, 온도 및 습도에 대한 내구성이 있어야합니다. 장치의 작업 환경은 산업용 응용 프로그램 기준에 따라 수행됩니다. 주목할 점은 전자 태그를 유리에 부착하는 것이 태그의 판독 거리를 줄일 수 있으므로 전자 태그의 디자인 시에 유리 코팅의 영향을 고려해야한다는 것입니다. 또한 응용 프로그램에서는 태그 부착 후 파괴 방지 기능을 고려하는 경우가 많습니다.

InfoAsia Việt Nam trở thành nhà cung cấp dịch vụ phần mềm số hóa nhà máy sản xuất cho thương hiệu giày hàng đầu thế giới NEW BALANCE

Công ty TNHH Mây Tre Hà Linh

사용자 맞춤형 인터페이스 개발: 비즈니스 필요에 맞춘 사용자 친화적 E-오피스 인터페이스 생성

FVIV 공장을 위한 SAP ERP MES 및 IOT 프로젝트

Buwon Industry Co, Ltd

Penflex – Successfully upgraded SAP ERP/MES project

THIEN THANH DAT ELECTRONICS – PRODUCTION – TRADING JOINT STOCK COMPANY (DALTON PROFESSIONAL AUDIO) applies SAP ERP.

SAMBU LA Co., Ltd. cooperates with INFOASIA