鉱山自動計測システムは、データ収集原料の精度を確保するため、移動手段として自動車を使用し、計測・計量・返却(空車)までのデータ収集を自動化することを目的としています。 自動測定を導入することにより、運用のあらゆる側面の稼働時間を大幅に短縮し、測定システムの受け取りおよび荷降ろし能力を向上させ、計量士や自動車運転手の作業環境を改善し、労働集約度を軽減することができます。 ゲート管理では、ゲートに出入りする車両を経時的に追跡し、車両の出入りの具体的な時間を確認することができます。 RFID ゲートのスマートな管理により、工場の材料の安全管理が向上します。

第二に、プロジェクトの実施目標

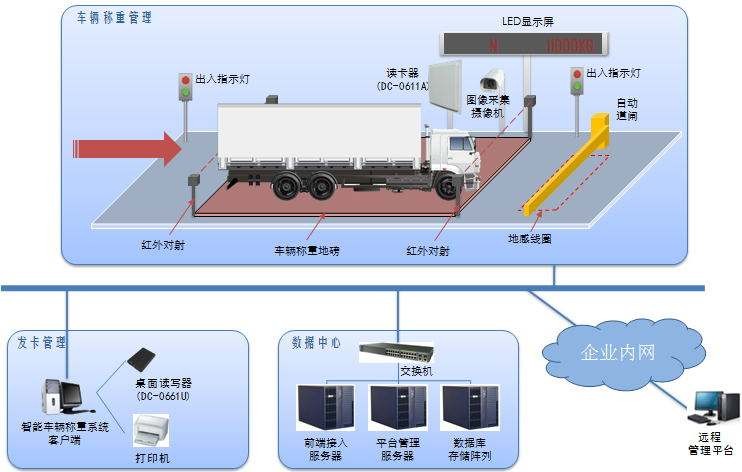

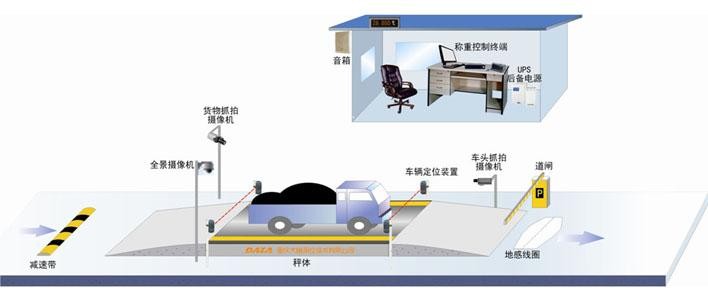

第三に、システム設計 1. システムのトポロジー構造 システムのネットワーク トポロジには、監視管理システム、車両のキュー管理、計量サーバー、サンプリング サーバー、バックリンク サーバー、ポータル管理、時間監視物理デバイス、データベース サーバー、その他のオンライン ワークステーションが含まれます。 工場内のローカルネットワークを介してユニットシステム間を連携し、データ共有を実現します。 2. システムの作業プロセス 鉱山に入る前にすべての輸送車両は車両列管理事務所に行き、列を整理し、輸送車両が整列して初めて工場に入ることができます。 トラックの手配が完了したら、サンプリングプラットフォームに入り、サンプルを収集します。 サンプリングの際には車両が混雑しているかどうかを判断する必要があり、車両が混雑している場合にはサンプルを採取しないでください。 サンプリング完了後、車両に乗り込んで総重量を測定し、測定完了後、積み降ろしを行い、積み下ろし完了後、車両に乗り込んで革の重量を測定し、測定完了後、自動的に計算します。正味重量。 計量および再タッピングのプロセス中に異常な現象が発生した場合、システムはリアルタイム監視システムに自動的に通知するため、監督スタッフは迅速に対処し、機械の正常な動作を確保します。 第四に、システムは機能している システムのワークフローに従って、次の 5 つのセクションでシステムの動作を説明します。

1. 車両の列を管理する

2. サンプル

サンプリングプラットフォームには車両番号自動認識システムが装備されています。 搬送車両がサンプリングプラットフォームに進入すると、車両ナンバー自動識別システムが車両ナンバー情報を自動的に読み取り、混雑車両かどうかを判断し、混雑車両であればサンプルの採取を拒否します。

3. 重さを量る

スケールの準備が完了すると、緑色のライトが点灯し、バリアはオフになります。 輸送車両がサンプリングを完了すると、車両スケールは計量準備完了状態になり、測定のために車両の荷物に入れることができます。 車両が車両に進入すると、赤色灯が点灯し、車両番号自動識別システムが車両番号情報を読み取り、車両の位置を特定した後、測定ソフトウェアが測定を開始し、後方測定成功がオンになります。車から降りるには、電子スクリーンを通して測定値が表示されます。青信号が消えた後、車は完全に車から降りて、次の測定を待ちます。 測定プロセス中に、車両が見つからない、車両番号が読み取れないなどの外部状況が発生すると、測定ソフトウェアが自動的に音声とアラームで監視センターに通知し、管理者に注意を促します。処理。 計量プロセス中に人が操作する必要はまったくありません。

4. Backping

再形成プロセスは基本的にスケールと一致します。 両者の違いは主に、一部の音声情報とアラームの内容にあります。

5. リアルタイム監視

第五に、機器の選択基準 自動車スマートスケール管理システムや工場ゲート管理システムでは、自動認識技術を遠隔RFIDシステムとして活用しています。 電子ラベル(車両タグ)はトラックのフロントガラスの内側に貼付されており、RFIDシステムの識別距離は6~8m以上、識別速度は120km/hに達する必要があり、特別な要件はありません。ラベルのデータ容量、ラベルがオーバーライド機能を備えているかどうかに特別な要件はありません、信頼性の高い RFID システムが必要です、機器の作業環境には防塵性が必要な場合が多く、温度と湿度は通常、工業グレードのアプリケーション標準に従って実行されます。 フロントガラスの内側に電子ラベルを取り付けるとラベルの読み取り距離が短くなることが多いため、電子ラベルの設計ではガラスの内張りの影響を考慮して選択する必要があることに注意してください。 さらに、アプリケーションではラベル付け後に破壊防止機能が必要になることがよくあります。

InfoAsia Việt Nam trở thành nhà cung cấp dịch vụ phần mềm số hóa nhà máy sản xuất cho thương hiệu giày hàng đầu thế giới NEW BALANCE

Công ty TNHH Mây Tre Hà Linh

カスタムユーザーインターフェースの開発: ビジネスニーズに合わせたユーザーフレンドリーなEオフィスインターフェースの作成

FVIV Factory 向け SAP ERP MES および IOT プロジェクト

Buwon Industry Co, Ltd

Go-pak Việt Nam ứng dụng SAP ERP vào trong sản xuất.

Penflex – Dự án SAP ERP/MES nâng cấp thành công

THIEN THANH DAT ELECTRONICS – PRODUCTION – TRADING JOINT STOCK COMPANY (DALTON PROFESSIONAL AUDIO) は、SAP ERP を適用しています。