采矿自动测量系统旨在通过使用汽车作为运输工具来收集自动测量、称重和返还(空车)的原始数据,以确保原始数据的准确性。通过实现自动测量,可以显著缩短所有运营方面的活动时间,提高测量系统的接收和卸货能力,同时改善测量员和汽车司机的工作环境,减轻劳动强度。对于门户管理,可以跟踪车辆进出大门的时间,检查车辆进出的确切时间。使用RFID智能门控管理以提升工厂物资安全管理

第二,项目实施目标

- 运输车辆排队管理:主要完成运输车辆的排队管理,防止车辆插队,提高车辆运输秩序。

- 取样:完成进厂矿石取样工作。

- 称重:主要完成煤车的总重量测量工作。

- Backping:回皮工作主要完成车辆的空车重量测量,最终计算净重。

- 实时监控:实时监控主要完成取样、称重、回皮过程的实时跟踪,及时了解取样、称重和车辆装卸情况,以便及时处理。

- 监控管理系统:监控管理系统主要完成管理、维护、选择运行模式等工作。

- 工厂门户管理:实时追踪车辆进出大门的时间,检查车辆在内外的历史记录。

星期三,系统设计

- 系统架构

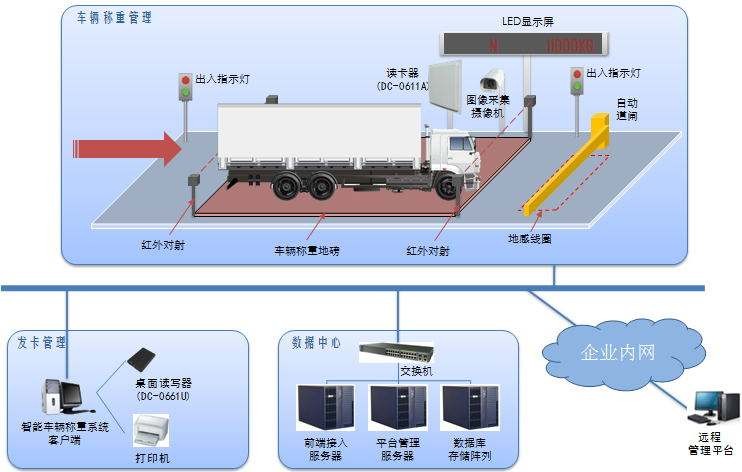

系统的主要架构包括:监控管理系统、车辆排队管理、称重服务器、取样服务器、返程服务器、信息门户管理、实时监控、数据库服务器以及其他在线工作站。各个子系统通过工厂内的本地网络相互连接,实现数据共享。

- 系统工作流程

所有运输车辆在进入矿井之前都需经过车辆排队管理办公室,进行排队和整理,只有排队整理完毕的运输车辆才能进入工厂。当运输车辆完成排队整理后,进入取样平台进行取样。在进行取样时需要确定车辆是否被篡改,如果是则不能进行取样。取样完成后,车辆驶入秤台进行总重量测量,测量完成后进行卸货,卸货完成后驶入皮带秤进行皮带重量测量,自动计算净重。在称重和复包过程中,如果出现异常情况,系统将自动通知实时监控系统,监管人员可以及时处理,以确保系统正常运行。

星期四,系统运作

根据系统工作流程,以下五个部分描述了系统的运作。

- 车辆排队管理

车辆排队管理主要负责运输车辆的排队管理,从而减少插队现象,提高车辆流通率。通过自动化的车辆识别系统实现对车牌的自动识别。

车辆识别系统主要包括射频(RF)标签、读卡器、RF电缆、天线和车牌自动识别软件。每辆运输车都配备了RF标签,每个RF标签对应一个车牌号。通过射频标签的无线射频识别,可以自动识别运输车辆,每辆车通过一台运输车辆,自动识别系统将为该车生成一个排队号,作为取样排队的一个序列。使用车辆识别系统的好处是无需人工干预,客观、准确地管理车辆排队。

- 取样

取样平台配备有车辆识别系统。当运输车辆驶入取样平台时,车辆识别系统将自动读取车牌信息并确定车辆是否被篡改。如果是篡改车辆,则不允许进行取样。

- 称重

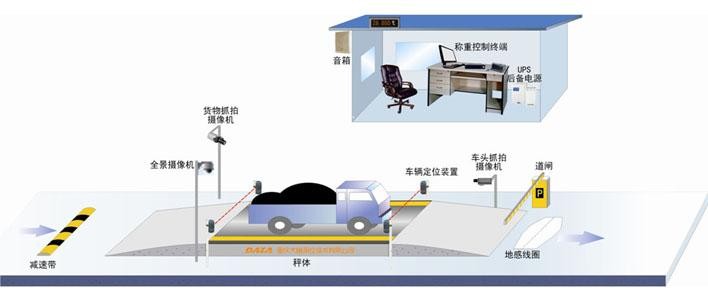

当秤台准备好时,绿灯亮起,阻挡器关闭。在运输车完成取样后,称重车辆处于称重准备状态,可以驶入皮带秤进行测量。当车辆驶入后,红灯亮起,车辆识别系统读取车牌信息,成功定位车辆后,测量软件开始测量,测量成功后后方灯光亮起并同时进行卸货,通过电子屏显示测量结果,车辆完全驶出后关闭绿灯,等待下一轮测量。在称重过程中可能出现一些外部情况,如车辆无法定位、车牌无法读取等,此时测量软件将通过语音提醒并向监控中心报警,提醒监管人员及时处理。整个称重过程无需人工操作。

4. 回程过程

回程过程基本上与称重过程相似。主要区别在于一些对话和警报的内容

5. 实时监控

来自车队管理、取样、称重和回程四个流程的所有信息都实时反馈到监控中心服务器,管理人员可以通过监控软件系统实时了解不同工作流程,例如,在取样平台有超限车辆、在称重阶段有无法定位的车辆、无法读取车号等情况,都可以在监控中心得知。

为了确保工厂的连续运行,自动测量系统采用两种工作模式:自动和手动。在正常情况下,使用自动方式,当系统中的某些硬件设备出现故障无法自动工作时,可以切换到手动方式执行任务,从而保证工厂正常生产。硬件设备修复后再切换回自动模式。手动方式被视为备用选择

第五,设备选择标准

智能车辆称重管理系统和工厂门控系统使用远距离射频识别(RFID)技术。电子标签(车牌)安装在运输车辆前挡风玻璃内侧,RFID系统要求识别距离大于6~8米,识别速度达到120公里/小时,对标签数据容量无特殊要求,对标签覆盖的覆写功能无特殊要求。 RFID系统的要求是具有高可靠性,设备的工作环境通常要求抗尘、耐温和湿度,按照工业应用标准执行。需要注意的是,在设计电子标签时,需要考虑玻璃层的影响,因为将电子标签粘贴在风挡玻璃内部通常会降低阅读标签的距离。此外,应用程序通常对贴标签后的破坏功能提出要求

InfoAsia Việt Nam trở thành nhà cung cấp dịch vụ phần mềm số hóa nhà máy sản xuất cho thương hiệu giày hàng đầu thế giới NEW BALANCE

Công ty TNHH Mây Tre Hà Linh

定制用户界面开发:为您的业务需求量身定制的用户友好电子办公室界面

FVIV 工厂的 SAP ERP MES 和 IOT 项目

Buwon Industry Co, Ltd

Go-pak Vietnam applies SAP ERP in production.

Penflex – Successfully upgraded SAP ERP/MES project

THIEN THANH DAT ELECTRONICS – PRODUCTION – TRADING JOINT STOCK COMPANY (DALTON PROFESSIONAL AUDIO) applies SAP ERP.